云科工业虚拟仿真解决方案,集3D工艺仿真、装配仿真、人机协作、物流仿真、机器人仿真、虚拟调试等功能于一体。可应用于工厂的产线布局设计、物流规划、价值流分析;产品研发端的可制造性分析、工艺设计、装配仿真;自动化虚拟调试、机器人轨迹规划及示教等。虚拟仿真实训室打破了一窝蜂式的一对多实训,前置学生在实训过程中的难点问题,充分准备,激发兴趣,极大的提高实训的效率;同时,对于资金紧张或实训空间有限的学校,可最大程度上减少对昂贵实训设备的需求或使用损耗,提高资源使用效率,创建绿色低碳校园。

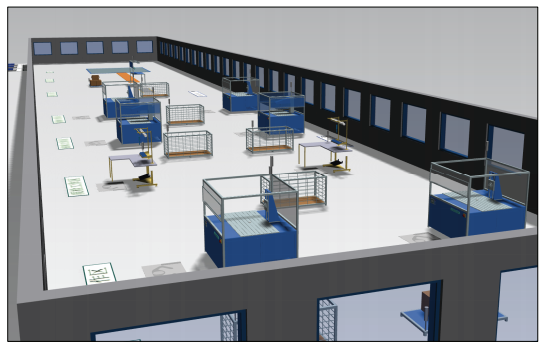

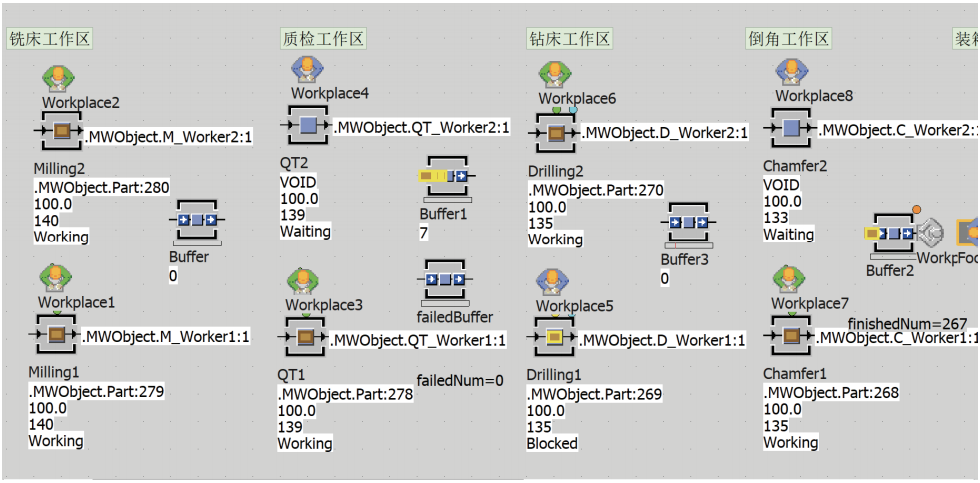

数字孪生技术解决了在实现智能制造的过程中,信息空间与物理空间的交互和共融问题。首先,在虚拟空间上对物理世界的行为进行模拟验证,进行虚拟试生产,既可以降低实际开工发生的停机率,又降低传统物理调试支付的大量开销;其次,数字孪生平台通过与SCADA、MES、大数据、ERP等外部系统进行数据互交,将数据集成在3D数字孪生环境中,可以更高效、直观地对业务现场进行监测、预警、管理和执行,还能远程进行方案设计协作与优化;最后,通过在仿真环境中对物流方案不断优化,可以节省产线用地、消除物流断点、减少物流配送人员、提高设备利用率和降低库存等,最大化利用资源提高生产效率、节约成本。数字孪生车间应用实例大致如下:

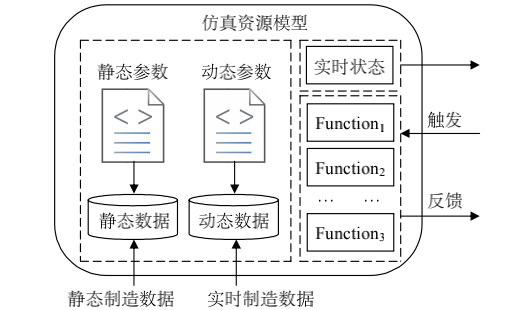

1.构建孪生模型,即针对各个作业区设备及人员的属性及需求建立孪生模型。

2.孪生数据实时采集及传输,即采用数据交互软件实现对动作信号、状态信号等数据源的读取与传输。

3.实时映射构建,即通过建立的数据交互软件对孪生数据进行实时处理,以驱动孪生模型的实时运行,实现设备、人员、产品等孪生模型状态与实际生产线的一致。实现实时映射后,在虚拟空间中对实时生产状况的分析与优化将会更加智能化。